溶接作業中に素材が変形してしまった経験は、多くの溶接作業者にとってお馴染みの悩みではないでしょうか?

溶接作業において避けることができないものです。

しかし、溶接歪みを事前に予測し、適切な対処を行うことで、歪みを最小限に抑えることができます。

本記事では、溶接歪みの対処法を実際の写真を入れて解説します。

溶接歪みの対処法

- まず最初に溶接前に素材の歪みを予測する

- 拘束板を溶接し変形しないように固定する

- 溶接箇所に拘束ジグを使い圧力をかける

- 逆ひずみを取る

拘束板を溶接し変形しないように固定する

まず最初に溶接前に素材の歪みを予測する

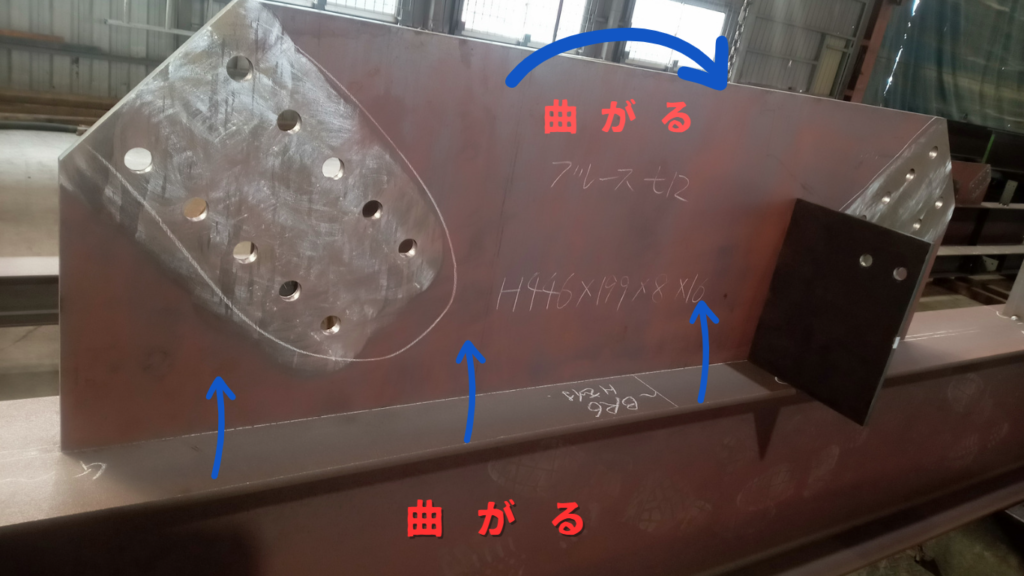

まずはこの写真を見て下さい。馬鹿デカいブレースの下に一つもリブが入ってません。

Hのサイズは466×199×8×16に対してブレースの板厚は12㍉長さは1200㍉

ブレースの溶接の脚長は9㍉盛らないとなりません。

このまま溶接すると大変なことになります。

フランジがブレースの方に引っ張られることと、ブレースが弓なりに変形してしまうことが予想できます。

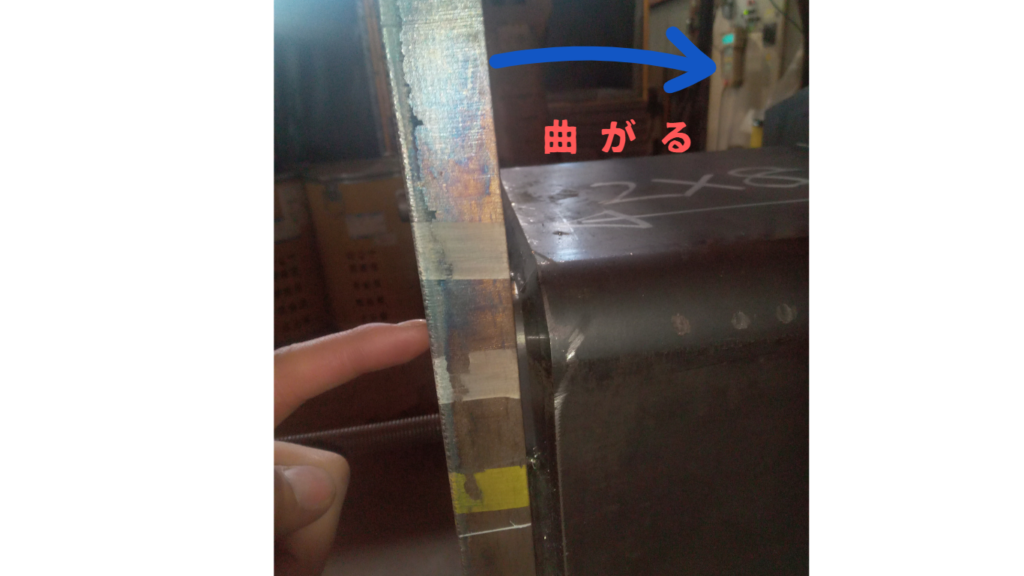

続いて違うパターンの写真

異形ダイヤ19ミリで普通のダイヤより長いので間違いなく開先側の方にダイヤが倒れてしまうのが分かります。

コラム板厚は12ミリ、おそらくこのまま溶接すると10ミリくらいは開先側に倒れます。

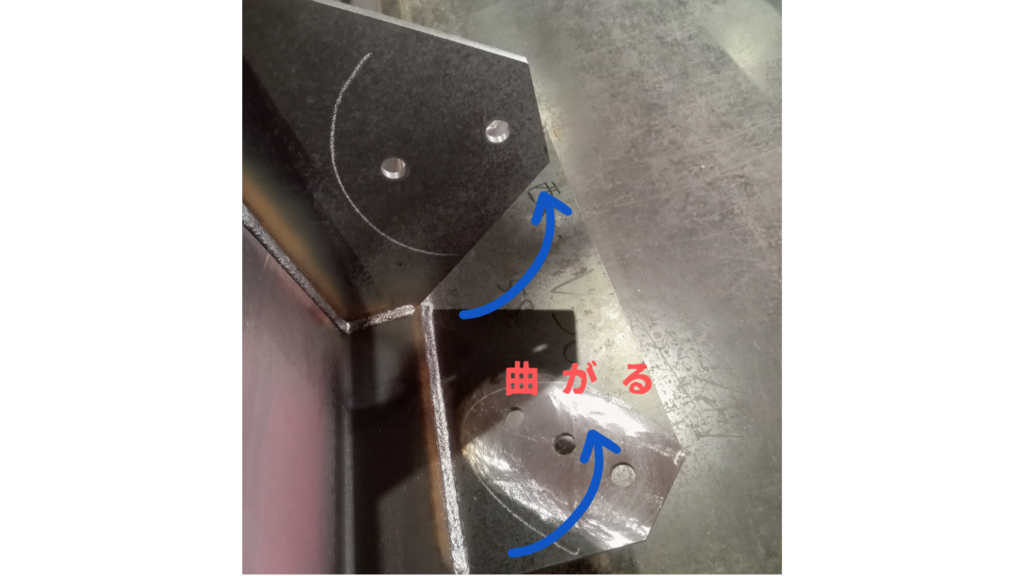

続いて違うパターン

溶接後の写真で申し訳ないのですが、こちらのブレースの溶接は10㍉離しの全溶接となっていてこのまま対策しないで溶接すると内フランジの方に倒れてしまうことが予想できます。

このように溶接する前にどう変形してしまうのかを必ず確認します。

拘束板を溶接し変形しないように固定する

この拘束板は現場溶接の時に外すエレクションピースです。スカラップになってるので溶接もやりやすいです!

溶接後ビタっと真っすぐにしたい場合は拘束板の間隔を約150ピッチに入れないと溶接後真っすぐなりません!

写真の奥の方にも入れるので両側に付けてます!

拘束板を溶接するときのポイント

- 溶接長さは40ミリ以上

- 脚長は4ミリ以上

上記のことを守り溶接しないとブレースの溶接をしている最中に拘束板の溶接が剥がれてしまう恐れがあるので注意しましょう!

溶接箇所に拘束ジグを使い圧力をかける

こちらの拘束治具は板厚25ミリの長さ1000ミリの範囲で自由に拘束出来るように作っています。

どのようにして使うのかというと

このように鉄の矢を打ち込み素材をそり返るくらい打ち込みます。

この加減が難しく、矢を打ちすぎると溶接後に素材がそり返り過ぎます。

また、矢を軽く打ちすぎると溶接後に拘束力が足りず素材が真っすぐなりません。

素材の長さや、板厚が変わり、溶接量が変わると、この感覚は全て変わる。

ポイントは矢を打ち込んだ後、最低限素材がそり返るように打ち込むこと。

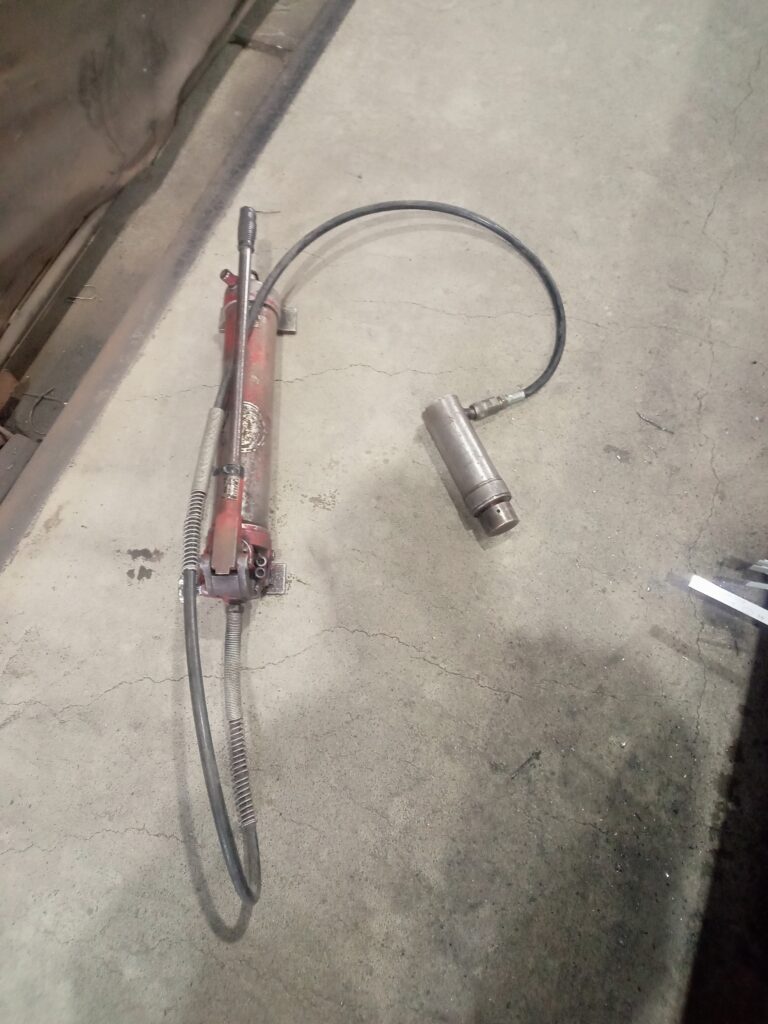

逆ひずみを取る

ダイヤフラムをガス溶接器で☓(バツ)に炙り、長く伸びた方も油圧で押しながらもう一箇所炙り逆歪みを取っています。

この作業をすることでこのくらい逆歪みがとれます!

逆ひずみをとるポイントは経験になってしまいます。

溶接量が変わったり、ダイヤの長さが変わると逆ひずみ量が変わってしまうからです。

「このくらい曲がるであろう」という予想で逆歪みをとる量を決めます。

まずは一つやってみる!大体一つやればわかるようになってきます!

動画で油圧を使ってますが、使用しないとダイヤをガスバーナーで炙るだけでは逆歪み量が足りないと判断し、使用しました。

使用した油圧

これは本当に便利なので矯正や逆歪みでは必需品ですね!

楽天で、調べると同じタイプのもありますが、このRIKEN油圧の半分以下ですが、小さいタイプもありますね!

狭いところにも使えるなら良さそうです!でも、Hグレード以上の板厚厚い物ばかり加工している会社は使えないかもしれません。

大は小を兼ねますから、「力がないからここまでしか使えないのか」と限定されそうです。

yahooショッピングでは

理研商会 手動油圧ポンプ 複動・スチールタイプ P-1D 88900円 送料5500円

で売られています。

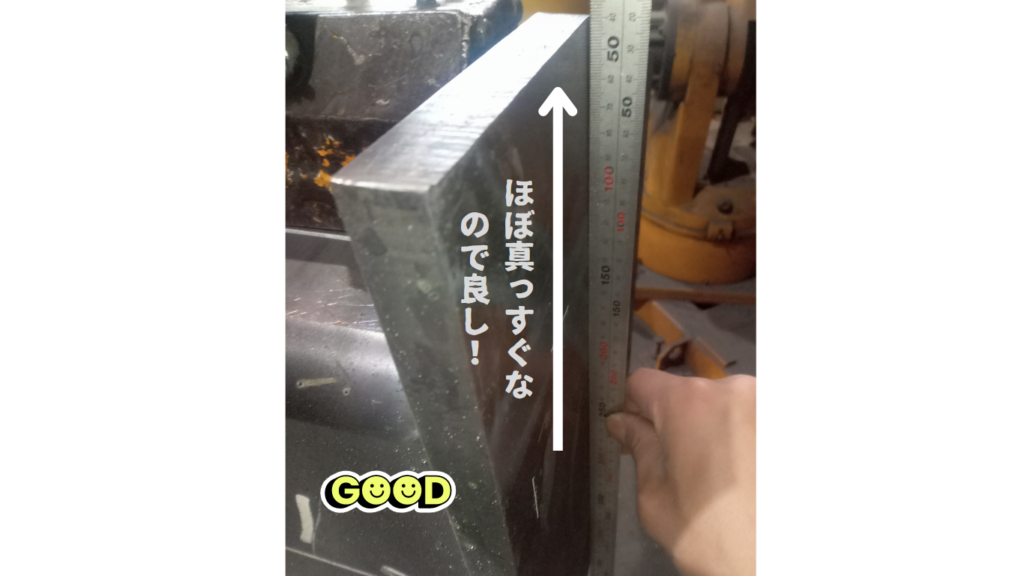

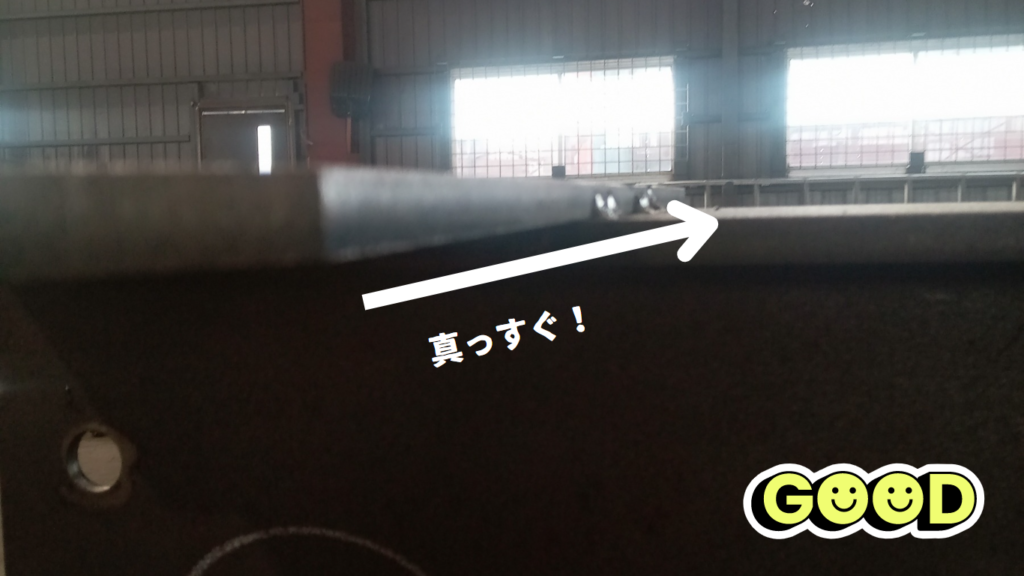

対処法の成功例

ご覧いただきありがとうございました!

参考になった方、面白いと思ってくれた方、宜しければブックマーク、シェアしていただければと思います。

これから違うパターンがあれば随時更新していきます!

コメント