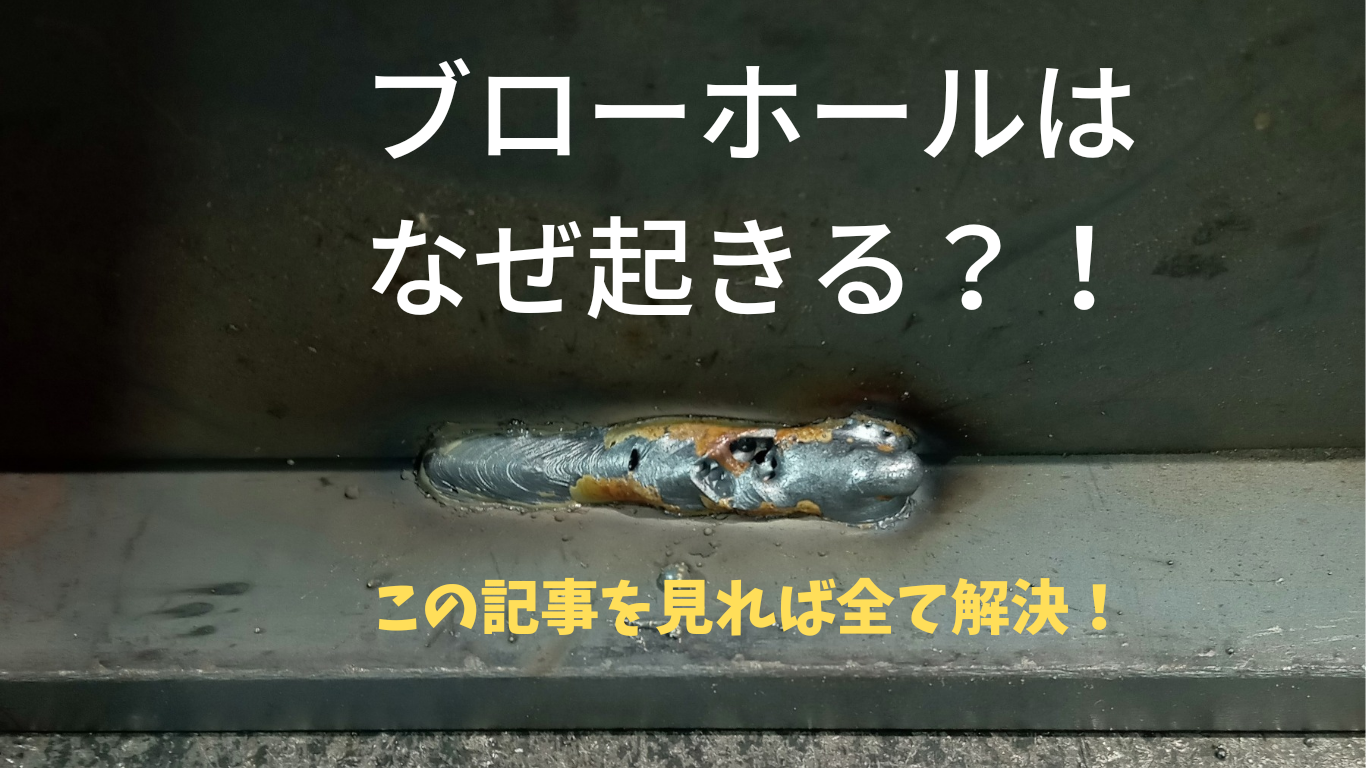

建築、造船、車の製造などに欠かせない溶接技術ですが、その中でも外部欠陥の1つであるブローホール、ピットは、溶接をしていると必ずいつかは起きる溶接作業者の悩みの種です。

見た目でわかりづらいパターンもあるため、気づかずに放置してしまうことも少なくありません。

そして、製品の耐久性や安全性に大きな影響を与えます。

本記事では、ブローホール、ピットとは詳しく何か、なる原因と対処法について紹介します。

溶接20年の経験で分かった事を細かく話していきます。

この記事を見ると半自動溶接でブローホール、ピットになる原因が全て分かります。

ブローホール、ピットとは何か

溶接において、外部欠陥は品質上の大きな問題です。

特に、ブローホールは溶接作業中に発生する可能性がある外部欠陥の1つであり、強度や耐久性に悪影響を与える可能性があります。

正確には次のような分類に分けられます。

- ブローホールとは、余盛の内部に孔があること

- ピンホールとは、ブローホールより小さく、針で突いたような孔、くぼみ

- ピットとは、表面に見える孔

- ポロシティとは、ガスを巻き込むことで生じる空洞。溶着金属中に発生したガスによる金属部にできるブローホール及び芋虫状に表面に穴の開いたピット

一般的にはピットもブローホールとして扱われしまっている事が多いです。

実際のところ職人さんが言うのは「わいた!」っていう人多いんじゃないでしょうか(笑)

虫が湧いたみたいに孔が開いているからきた言葉だと思います(笑)

これらの外部欠陥は非常に深刻な問題を引き起こすことがあります。

例えば、ピットが溶接部材に露出している場合、外部からの水の侵入や腐食の影響を受けやすくなります。

また、ブローホールが溶接部材の中にある場合、それによって強度が低下し、製品の疲労寿命が短くなる可能性があります。

疲労寿命とは

物が壊れるまで材料が耐えられる長さですよ!

したがって、溶接においてブローホールを避けることは非常に重要です。

これを実現するためには、適切な溶接技術、適切な環境が必要です。

ブローホール、ピットの考えられる原因

- 溶接材料に不純物がついていないか

- 炭酸の流量は適正か

- ワイヤー突き出し長さは適正か

- ノズル、オリフィスは破損していないか

- トーチボディーの穴がふさがれていないか

- スパッタ付着剤を付けすぎていないか

- 絶縁筒を締め付け過ぎてはいないか

上記の項目を一つずつ解説していきます!

溶接材料に不純物がついていないか

溶接部材に油分や水分が含まれているとブローホール、ピットの原因になります。

鉄骨の角形鋼管(コラム)の現場溶接でよくありますが、溶接するまでの間に雨や雪などにさらされているパターンが多く開先部分がびちゃびちゃになっていたり、材料を切るときに切削油を使うので油が付いたりもします。

この状態で溶接するとブローホールやピットの原因になります。

材料についてしまった水分、油分の対処法

ガス溶接器または加熱器で焼き切る!!これ一択です。

炭酸ガスの流量は適正か

200Vの溶接で使う電流は一般的に80A〜400Aまで使用されます。

- 低電流域の80A〜130Aくらいまでは15L/min

- 中電流域の130A〜250Aくらいまでは20L/min

- 大電流域の250A以上は25L/min

風速2メートル以下ならこの条件で使用できます。

風が強い場合の対処法

風が強い場合で使用する場合は、流量を上げれるだけ上げて溶接する場所に風よけなどをして風が入らないようにしなくてはいけません。

その他に耐風型タイプのトーチと、圧力調整器を使ってガス流量を100L/minくらい上げて風よけなしで溶接できるものもあります。

ガスが適正でも以下の事が原因でガスが出てないってこともあります。

炭酸ガスホースに穴は空いていないか?

長年使っていると経年劣化でホースに亀裂が入る場合もあります。

定期的に石鹸水などを吹きかけてチェックしましょう!

ホースバンドの締め付けが足りない場合もある

耳をすまして聞くと「シューッ」と漏れている場合もあるのでしっかりスパナで締め付けましょう!

ライナーの中の透明な部分が破けている

金色部分の下は硬いビニールのようなもので覆われてますが、ライナーを入れるときに折ってしまってここの部分に亀裂が入ってたりしても炭酸ガスがでなくなります。

ワイヤー突き出し長さは適正か

- 低電流域10〜15ミリ

- 大電流域20〜25ミリ

上記に記載された基準を満たしていない場合はブローホールや、ピットの原因になります。

初心者の方はワイヤー突き出しが長くなってしまう傾向があって、突き出し長さが30ミリ以上になっていたりすることが結構あるので気をつけましょう!

狭い場所でどうしてもワイヤー突き出しが長くなる場合は細系ノズルを使うと突き出しを短くすることが出来ます。

ノズル、オリフィスは破損していないか

ノズルは何回も掃除する場所です。何回も外したりつけたり繰り返すと傷もついていき、ノズルと絶縁筒の密着する部分に隙間ができそこからガスが漏れたりします。

オリフィスも使用頻度が高いと割れたりしてそのまま使用するとガスが適正に出なくなります。

稀だけどオリフィスの穴にカスがたまって塞がれているパターンもあるから気をつけて下さいね!

トーチボディーの穴が塞がれていないか

真ん中の穴にも稀にスパッタが挟まってガスが出ないなんてこともあります!

すべてのガスはここから出てくるのでここの穴が塞がってしまってはガスなんてでないですよね!

スパッタ付着防止剤をつけすぎていないか

ズボッと奥までぶっ刺してませんか??

奥までさすと溶接するときに溶けた防止剤がドバドバ溶接材料にかかりブローホール、ピットの原因になります。

絶縁筒を締め付け過ぎてはいないか

この絶縁筒、ペンチで閉めるが、かなり強めに回す人がいます。

強く回し過ぎると黒い部分が経年劣化して軟らかくなってきたときにどんどん締まっていき絶縁筒が本来の適正な位置からズレて行くことになります。

こうなったら最終的にブローホール、ピットの原因になります。

こうなったらトーチボディーごと交換です。

- 溶接材料に不純物がついていないか

- 炭酸ガスの流量は適正か

- ワイヤー突き出し長さは適正か

- ノズル、オリフィスは破損していないか

- トーチボディーの穴は塞がれていないか

- スパッタ付着防止剤はつけすぎていないか

- 絶縁筒を締め付け過ぎていないか

- ブローホールもピットも同じ原因でなる

上記を確認してください!

炭酸ガスシールドアーク溶接はその名前の通り、溶着金属が外気に触れて酸化しないように炭酸ガスで保護(シールド)しながら溶接します。

説明した各項目が守られていないとガス流量不足になり酸化してブローホールや、ピットの原因になるので気をつけましょう!

以上!ブローホール、ピットの原因と対処法でした!参考になった方はブックマーク、シェア宜しくお願いいたします(^o^)

コメント